联系我们

瑞士弗力克石油国际集团(中国)有限公司

联系热线:4001-789-315

手机号码:156-1866-8259

QQ号码:515075622

邮箱:515075622@qq.com

公司地址:中国(上海)自由贸易实验区

冷轧机轧辊油气润滑技术及应用

摘要:良好的润滑是轧辊轴承长寿命运行最有效的保证。本文介绍了莱钢冷轧生产线单机架六辊轧机油气润滑系统的工作原理及结构特点,油气润滑常见故障的分析方法。油气润滑有效保证了设备的正常运行,节省可观成本。关键词:HC单机架轧机;油气润滑;油气分配器;油气混合块;壳牌可耐压S2 G

Oil-air lubrication technology and application in cold rolling mill

Su Wancheng

(Plate and Stripe Plant, Laiwu Steel Group co., Laiwu 271104 China)

Abstract:Good lubrication is the most effective guarantee for roll bearing’s long-life operation。The principle, design feature and failure diagnosis of the oil-air lubrication system in cold rolling mill, Laiwu steel group co., ltd are discussed in this paper. Oil-air lubrication keeps operation smoothly which saves significant cost.

Keywords:HC single stand mill;oil-air lubrication;oil-air distributor;oil-air mixing block;Shell Omala S2 G

油气润滑技术是利用油气混合装置将单相流体润滑油和单相流体压缩空气混合后形成两相紊流状的油气混合流。在此状态下油不被雾化,只形成油滴。两相油气混合流在压缩空气的推动下注入到润滑点,并在运动副之间形成气液膜,隔开相对运动的两摩擦面,同时流动的油气还能够带走大量的摩擦热,对摩擦副起到降温冷却的作用。[1][2]

油气润滑技术作为一种新型的润滑技术,克服了传统润滑方式诸多缺点,具有极低的耗油量和零排放的突出优点。油气润滑促进了冷轧机的发展,保证冷轧机更快、更好的生产产品。

1 油气润滑系统工作原理及结构组成

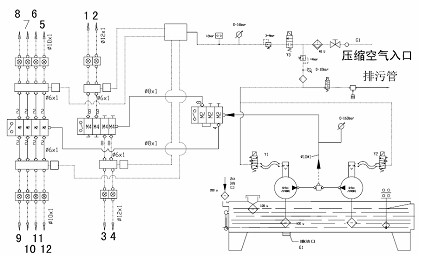

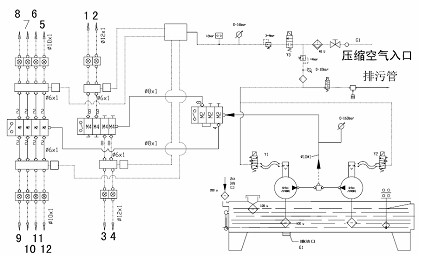

图1 单机架六辊轧机油气润滑原理图

1.1 工作原理

如图1油气润滑原理图所示,润滑油由泵泵入系统,经递进式分配器分配后输送到油气混合块,同时压缩空气一直连通油气混合块,在油气混合块中润滑油与压缩空气混合,形成油气流,油气流从油气出口进入油气管道。在油气管道中,由于压缩空气的作用,使润滑油沿着管道内壁波浪形地向前移动,并逐渐形成一层薄薄的连续油膜。经油气混合块混合而形成的油气流通过油气分配器的分配,最后以一股极其精细的连续油滴流喷射到润滑点,同一部位多个润滑点可通过油气分配器可实现油气流的多级分配。进入轴承内部的压缩空气,既使润滑部位得到了冷却,又可保证润滑部位保持着一定的正压力,使外界的脏物和水不能侵入,能够起到良好的密封作用。[3]

1.2 结构组成

油气润滑系统由供油部分、压缩空气处理装置、油气混合分配(递进式分配器、油气混合块、TURBOLUB油气分配器)以及一套或几套显示和监视装置构成的电控系统组成。另外,所有系统其主站及所有元件都装配在一块安装板上,并放置于油箱上,而外置油气配送元件则安装在受润滑设备上或是在靠近受润滑设备的地方安装。

1.2.1 供油部分

润滑剂选定为壳牌可耐压 S2 G 320极压齿轮油,润滑剂由两台小流量气动泵供送(一用一备),气动泵由压缩空气驱动,是定量的。气动泵是按照PLC控制程序进行工作的,更确切地讲是间歇工作的,即每隔一段时间启动,工作一个行程后进入暂停期,如此循环往复,即气动泵是按照设定的工作周期进行工作的。

1.2.2 压缩空气部分

压缩空气接由工厂的气源并供送,为保证系统正常工作,压缩空气的压力不得低于3bar(一般设定为4bar),同时含水量不得过大,露点应保持或高于25℃/+2℃。主站中设置有完整的压缩空气处理装置对压缩空气进行处理,包括截止阀、空气滤清器、电磁换向阀、减压阀、压力开关和压力表等对压缩空气进行压力调整、通断切换、压力监视、污染度和含水量控制并显示压力值。 压缩空气对油气润滑系统发挥正常功能至关重要,如果不定期对压缩空气处理装置进行适当维护,就可能会导致受润滑设备严重损毁。

1.2.3 油气混合分配部分

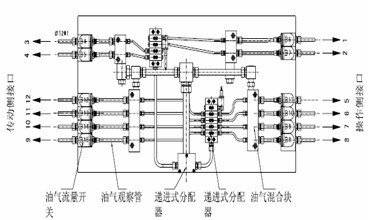

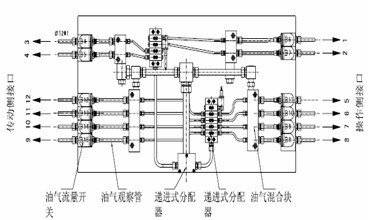

莱钢可逆冷轧机组油气润滑系统中,递进式分配器是间歇式工作的。在油气润滑系统中,二级递进式分配器每一个出口供送的润滑剂是和一个轴承座对应的,由于轴承座内存在多个摩擦副,为保证油膜成形率及轴承的使用寿命,还须将送入轴承座的油气混合物进行二次分配。油气混和分配情况如图2所示。

图2 油气混合分配部分分布图

1.2.4 电控系统

莱钢可逆冷轧机组AO8型TURBOLUB油气润滑系统采用了SIEMENS的S7系列PLC构建电控系统,并配置了带有液晶显示器的操作面板TP200。该电控系统是一个可任意编程的SPS系统,整个系统的监控功能非常完善,可监控油箱液位、供油及润滑剂分配部分、压缩空气压力和油气流量等。

2 油气润滑系统运行情况及常见故障解决方法

3.1 运行情况

由于该系统采用软管及快速插头连接,节约了换辊时间,提高了生产效率;由于润滑剂没有被雾化,不会造成环境污染,保证了人身健康。

3.2 常见故障解决方法

油气润滑系统最常见的故障就是油气流量开关高低流量报警问题,首先通过观察油气观察管确认报警是否正常,进一步按照报警错误、高流量报警正确和低流量报警正确分析。[4][5]

l 如果报警错误,首先复位,如果复位后仍报警,重新设定流量开关,这种情况不影响润滑效果,可以维持生产。

l 如果高流量报警正确,大多数情况下是管路有无泄漏点,根据报警管路检查紧固。

l 如果低流量报警正确,大多数情况下是润滑通道不同,首先打开流量开关后的接头,如果流量不变检查分配器,如果流量变大,检查该润滑点相连接的快插接头,如还不能解决,需重新更换该润滑点的轧辊。

l 另外如果出现报警频繁出现且复位后恢复正常,需检查气源情况,气源压力波动大将导致油气流量波动,从而造成流量监控报警。

4 结束语

冷轧机应用油气润滑这一新技术后,延长了轧辊轴承寿命,提高了设备可靠性,管道布置简单,大大减少了管道系统的安装和维护费用。受润滑设备的运行成本大幅降低,降低了设备维护及运行成本。同时不产生油雾,有利于环境保护,避免了对循环使用的冷却水的污染,创造了更为干净的工厂环境。轴承的润滑状况大为改善,使用寿命大大延长,莱钢冷轧机油气润滑系统运行后,在高速重载工况下运行平稳,对冷轧机组起到了良好的润滑作用,保证了设备的正常运行及质量,满足了冷带轧制工艺的要求,使轴承寿命显著提高,支承辊轴承从未损坏过,中间辊和工作辊轴承各更换过1套,每年节约成本120多万元;正常生产时,每月平均消耗壳牌可耐压S2 G 320润滑剂1桶(209L/桶),只有传统润滑剂消耗量的1/10左右,每年节约成本大约30万元。

参考文献:

[1]杨和中,等.气液两相流体冷却润滑技术油气润滑[J]液压与气动,2004(1).

[2]汪德涛.润滑技术手册[M].北京:机械工业出版社,2007.

[3]上海莱伯斯润滑技术有限公司.TuRBOLUB油气润滑技术手册[M].

[4]李睿远,柴苍修.油气润滑技术及系统[J].设备管理与维修,2006(9).

[5]张剑.现代润滑技术[M].北京:冶金工业出版社,2008.

本文作者(莱芜钢铁集团板带厂,苏万成)

本文经《润滑与密封》授权发布,禁止借用或用于商业行为。

Oil-air lubrication technology and application in cold rolling mill

Su Wancheng

(Plate and Stripe Plant, Laiwu Steel Group co., Laiwu 271104 China)

Abstract:Good lubrication is the most effective guarantee for roll bearing’s long-life operation。The principle, design feature and failure diagnosis of the oil-air lubrication system in cold rolling mill, Laiwu steel group co., ltd are discussed in this paper. Oil-air lubrication keeps operation smoothly which saves significant cost.

Keywords:HC single stand mill;oil-air lubrication;oil-air distributor;oil-air mixing block;Shell Omala S2 G

油气润滑技术是利用油气混合装置将单相流体润滑油和单相流体压缩空气混合后形成两相紊流状的油气混合流。在此状态下油不被雾化,只形成油滴。两相油气混合流在压缩空气的推动下注入到润滑点,并在运动副之间形成气液膜,隔开相对运动的两摩擦面,同时流动的油气还能够带走大量的摩擦热,对摩擦副起到降温冷却的作用。[1][2]

油气润滑技术作为一种新型的润滑技术,克服了传统润滑方式诸多缺点,具有极低的耗油量和零排放的突出优点。油气润滑促进了冷轧机的发展,保证冷轧机更快、更好的生产产品。

1 油气润滑系统工作原理及结构组成

图1 单机架六辊轧机油气润滑原理图

1.1 工作原理

如图1油气润滑原理图所示,润滑油由泵泵入系统,经递进式分配器分配后输送到油气混合块,同时压缩空气一直连通油气混合块,在油气混合块中润滑油与压缩空气混合,形成油气流,油气流从油气出口进入油气管道。在油气管道中,由于压缩空气的作用,使润滑油沿着管道内壁波浪形地向前移动,并逐渐形成一层薄薄的连续油膜。经油气混合块混合而形成的油气流通过油气分配器的分配,最后以一股极其精细的连续油滴流喷射到润滑点,同一部位多个润滑点可通过油气分配器可实现油气流的多级分配。进入轴承内部的压缩空气,既使润滑部位得到了冷却,又可保证润滑部位保持着一定的正压力,使外界的脏物和水不能侵入,能够起到良好的密封作用。[3]

1.2 结构组成

油气润滑系统由供油部分、压缩空气处理装置、油气混合分配(递进式分配器、油气混合块、TURBOLUB油气分配器)以及一套或几套显示和监视装置构成的电控系统组成。另外,所有系统其主站及所有元件都装配在一块安装板上,并放置于油箱上,而外置油气配送元件则安装在受润滑设备上或是在靠近受润滑设备的地方安装。

1.2.1 供油部分

润滑剂选定为壳牌可耐压 S2 G 320极压齿轮油,润滑剂由两台小流量气动泵供送(一用一备),气动泵由压缩空气驱动,是定量的。气动泵是按照PLC控制程序进行工作的,更确切地讲是间歇工作的,即每隔一段时间启动,工作一个行程后进入暂停期,如此循环往复,即气动泵是按照设定的工作周期进行工作的。

1.2.2 压缩空气部分

压缩空气接由工厂的气源并供送,为保证系统正常工作,压缩空气的压力不得低于3bar(一般设定为4bar),同时含水量不得过大,露点应保持或高于25℃/+2℃。主站中设置有完整的压缩空气处理装置对压缩空气进行处理,包括截止阀、空气滤清器、电磁换向阀、减压阀、压力开关和压力表等对压缩空气进行压力调整、通断切换、压力监视、污染度和含水量控制并显示压力值。 压缩空气对油气润滑系统发挥正常功能至关重要,如果不定期对压缩空气处理装置进行适当维护,就可能会导致受润滑设备严重损毁。

1.2.3 油气混合分配部分

莱钢可逆冷轧机组油气润滑系统中,递进式分配器是间歇式工作的。在油气润滑系统中,二级递进式分配器每一个出口供送的润滑剂是和一个轴承座对应的,由于轴承座内存在多个摩擦副,为保证油膜成形率及轴承的使用寿命,还须将送入轴承座的油气混合物进行二次分配。油气混和分配情况如图2所示。

图2 油气混合分配部分分布图

1.2.4 电控系统

莱钢可逆冷轧机组AO8型TURBOLUB油气润滑系统采用了SIEMENS的S7系列PLC构建电控系统,并配置了带有液晶显示器的操作面板TP200。该电控系统是一个可任意编程的SPS系统,整个系统的监控功能非常完善,可监控油箱液位、供油及润滑剂分配部分、压缩空气压力和油气流量等。

2 油气润滑系统运行情况及常见故障解决方法

3.1 运行情况

由于该系统采用软管及快速插头连接,节约了换辊时间,提高了生产效率;由于润滑剂没有被雾化,不会造成环境污染,保证了人身健康。

3.2 常见故障解决方法

油气润滑系统最常见的故障就是油气流量开关高低流量报警问题,首先通过观察油气观察管确认报警是否正常,进一步按照报警错误、高流量报警正确和低流量报警正确分析。[4][5]

l 如果报警错误,首先复位,如果复位后仍报警,重新设定流量开关,这种情况不影响润滑效果,可以维持生产。

l 如果高流量报警正确,大多数情况下是管路有无泄漏点,根据报警管路检查紧固。

l 如果低流量报警正确,大多数情况下是润滑通道不同,首先打开流量开关后的接头,如果流量不变检查分配器,如果流量变大,检查该润滑点相连接的快插接头,如还不能解决,需重新更换该润滑点的轧辊。

l 另外如果出现报警频繁出现且复位后恢复正常,需检查气源情况,气源压力波动大将导致油气流量波动,从而造成流量监控报警。

4 结束语

冷轧机应用油气润滑这一新技术后,延长了轧辊轴承寿命,提高了设备可靠性,管道布置简单,大大减少了管道系统的安装和维护费用。受润滑设备的运行成本大幅降低,降低了设备维护及运行成本。同时不产生油雾,有利于环境保护,避免了对循环使用的冷却水的污染,创造了更为干净的工厂环境。轴承的润滑状况大为改善,使用寿命大大延长,莱钢冷轧机油气润滑系统运行后,在高速重载工况下运行平稳,对冷轧机组起到了良好的润滑作用,保证了设备的正常运行及质量,满足了冷带轧制工艺的要求,使轴承寿命显著提高,支承辊轴承从未损坏过,中间辊和工作辊轴承各更换过1套,每年节约成本120多万元;正常生产时,每月平均消耗壳牌可耐压S2 G 320润滑剂1桶(209L/桶),只有传统润滑剂消耗量的1/10左右,每年节约成本大约30万元。

参考文献:

[1]杨和中,等.气液两相流体冷却润滑技术油气润滑[J]液压与气动,2004(1).

[2]汪德涛.润滑技术手册[M].北京:机械工业出版社,2007.

[3]上海莱伯斯润滑技术有限公司.TuRBOLUB油气润滑技术手册[M].

[4]李睿远,柴苍修.油气润滑技术及系统[J].设备管理与维修,2006(9).

[5]张剑.现代润滑技术[M].北京:冶金工业出版社,2008.

本文作者(莱芜钢铁集团板带厂,苏万成)

本文经《润滑与密封》授权发布,禁止借用或用于商业行为。